Описание продукции и технологии ее производства

В качестве волокнистого сырья для изготовления газетной бумаги применяют 100% термомеханической массы (далее ТММ). Существует ряд требований, предъявляемых данному виду бумаги: белизна - 75%, разрывная длина - 3700м, впитываемость - 20-35 г/ м2, масса 1 м2 - 45 г. (бумага вырабатывается по ГОСТ 6445)

Термомеханическая масса поступает на завод по производству газетной бумаги с завода ТММ со следующими характеристиками: концентрация массы - от 3,5 % до 4,5 %; степень помола массы - от 70 до 78 о ШР, температура массы - от 45 до 55 о С.

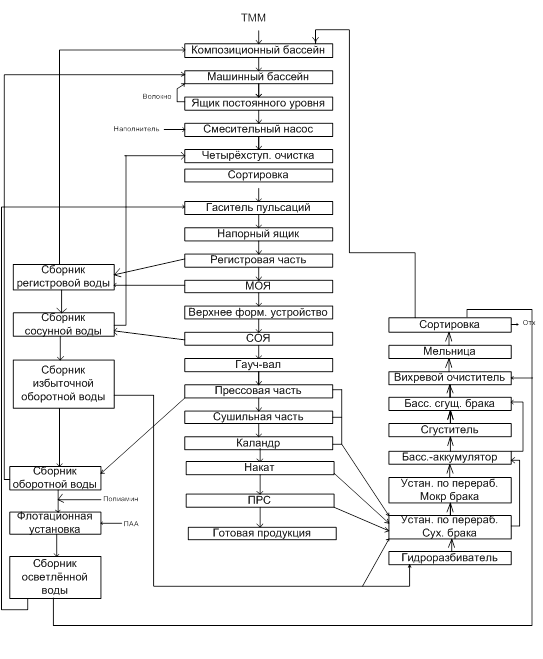

Из композиционного бассейна масса, подается в машинный бассейн. Из машинного бассейна подается в ящик постоянного напора массы. Из ящика постоянного напора необходимое количество массы поступает самотеком во всасывающую линию насоса подачи массы на 1 ступень установки вихревых очистителей, а избыток массы через перелив возвращается в машинный бассейн.

Для наполнения бумажной массы во всасывающую линию насоса дозировочным насосом подается суспензия каолина концентрацией от 170 до 200 г/л или мела концентрацией от 160 до 180 г/л. Для подцветки бумажной массы подается фиолетовый краситель.

Далее бумажная масса насосом подается на 4-х ступенчатую установку вихревых очистителей УОТ - 25, после чего она поступает на напорную сортировку.

Очищенная и отсортированная бумажная масса поступает в гаситель пульсаций, снабженный переливом.

Очищенная, отсортированная бумажная масса, пройдя гаситель пульсаций, через распределительный коллектор направляется в напорный ящик бумагоделательной машины. Из напорного ящика бумажная масса поступает на горизонтальный участок предварительного обезвоживания, снабжённый элементами обезвоживания: грудной вал, один формующий ящик, восемь ящиков с пятью гидропланками, четыре мокрых отсасывающих ящика. Элементы обезвоживания верхнего формующего устройства: один передающий ящик, один формующий ящик, два плоских отсасывающих ящика, два водосборных устройства, подключаемых к вакуумной системе. Обезвоживание бумажного полотна в сеточной части завершается на сухих отсасывающих ящиках и отсасывающем гауч-вале.

С сеточной части бумажное полотно с сухостью от 18,0 % до 20,0 % при помощи вакуум-пересасывающего устройства "Пикап" подаётся к трехвальному комбинированному прессу, состоящему из двух прессовых валов с "глухими" отверстиями с резиновым покрытием и одного пересасывающего вала и далее отдельно стоящему прессу.

Рисунок 4.1 - Технологическая схема производства бумаги-основы для лёгкого мелования

После прессовой части бумажное полотно поступает в сушильную часть.

Сушильная часть состоит из 43 сушильных и одного холодильного цилиндров, разделённых на шесть групп. После сушильной части бумажное полотно поступает на 4-х вальный машинный каландр. После машинного каландра, пройдя увлажнительную установку, бумажное полотно поступает на накат периферического типа с гидравлической системой прижима тамбурных валов. Рулоны бумаги с наката бумагоделательной машины подаются на продольно-резательный станок.

Интересное из раздела

Оценка финансового состояния организации и разработка мероприятий по его стабилизации

Целью

моей работы является анализ и оценка финансового состояния предприятия и на

основе выявленных результатов - составление мероприятий по его улучшению.

Финансовое

состояние предприятия мож ...

Оценка результативности труда работников полиграфической организации ООО Артель-Сервис

Эффективная

хозяйственно-экономическая деятельность организации во многом обуславливается

эффективным использованием человеческого капитала - то есть персонала фирмы.

Большая

часть исследовате ...

Потенциал труда в повышении эффективности общественного производства

труд экономический отношение

Основу всякой экономики составляет труд. Качество

экономической системы напрямую зависит от качества труда и достигнутого

прогресса общества в этой сфере. Труд представ ...